この記事では、アルミ押出形材の形状変更が生産性の向上とコスト削減にどのように貢献するかについて解説します。

アルミ押出形材は、様々な産業分野で広く使用されており、その需要は年々増加しています。そのため、より効率的な生産方法を見つけることは、企業にとって重要な課題です。

形状変更による生産性の向上については、より複雑な形状や細部のデザイン変更によって、材料の使用効率が向上し、製品の生産量が増えることが期待されます。

実際の事例を交えながら、形状変更がもたらす生産性向上とコスト削減の具体的なメリットについて詳しく説明します。

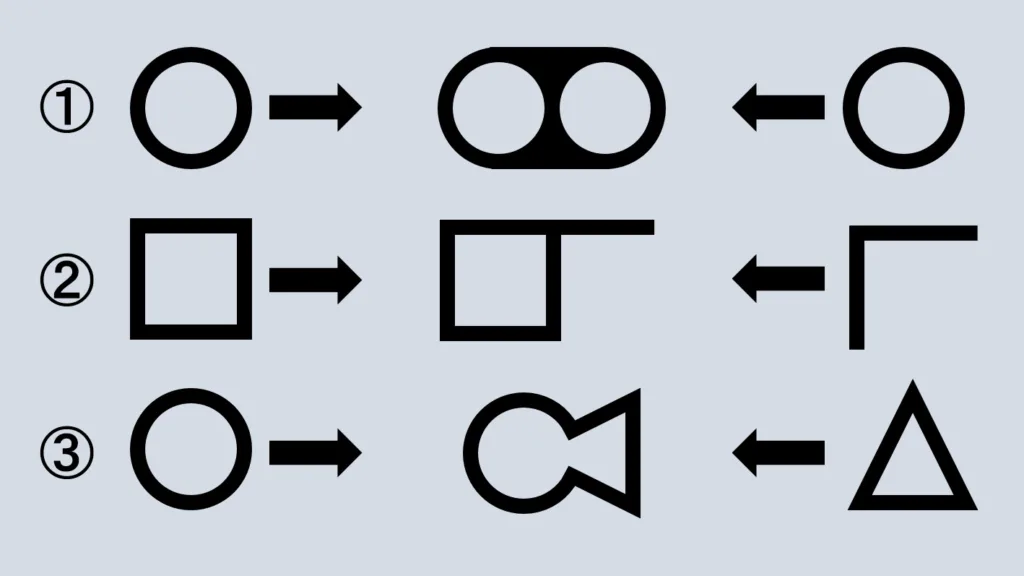

形状変更の考え方は足す事と引く事で考える

形状変更は基本的に、既存の形材から足す事と引く事で考えることができます。

適切な要素の追加や削減によって、製品の性能向上やコスト削減が実現可能になります。

考え方は簡単でも、そこから最適な形状にするには「知識」「発想力」「経験」が必要となってきます。

下記では当社が経験してきた形状変更に対応した事案を簡単にご案内します。

既存の形材を一体化させる【形状の足し算】

「この形状が必要だから金型を作る」これは製品製造に欠かせないため、製品本体と形状ごとの金型を設計する必要があります。

ゼロからイチを作るのは重要なことですが、もし既存の製品の部品のマイナーチェンジや見えない部分の変更などでは、形状の変更がおすすめです。

既存の形材であればゼロからではなく追加的な要素を付加することで製品の強度を向上させたり、新たな機能や特性を付加したりすることができるからです。

このように既存の形材に新たな要素を足すイメージで、当社では今あるものを組み合わせて最適な形状にする提案でお客様へ貢献したいと考えます。

形状の足し算の具体例

- 上記図の①では丸パイプを並べて使っていたものを一つに統合しました。パイプ単体のときと比べると使いずらそう二も感じますが、用途によってはかなり使いやすい形状と言えます。エアーや液体等の行きと帰りの部品にも使えそうです。パイプ単体に加えて強度も向上しています。

- 上記図②では主に補強や溶接等使用している部位についてです。これまで角パイプにアングルを溶接し補強していたが、形状を一体型にすることによって溶接が不要となり作業効率が向上します。

また、角パイプとアングル二つを購入しているのと比べて、一つの形状で解決するようになることから材料の購入費用がお安くなる場合があります。 - 図③の場合は特殊な形状ですが、こういった形も自由に組み合わせることが出来る。といった例です。まるでなくても四角のものと組み合わせてレールのように使用したりもできます。曲げてフレームにしたり、どこか嵌め合わせる形での利用が考えられます。

この例はあくまで一例です。汎用形材以外の形状はいずれも金型を作成する必要はありますが、独自の形状とサイズも自由にレイアウトすることで製品の機能性や品質も向上することが可能です。

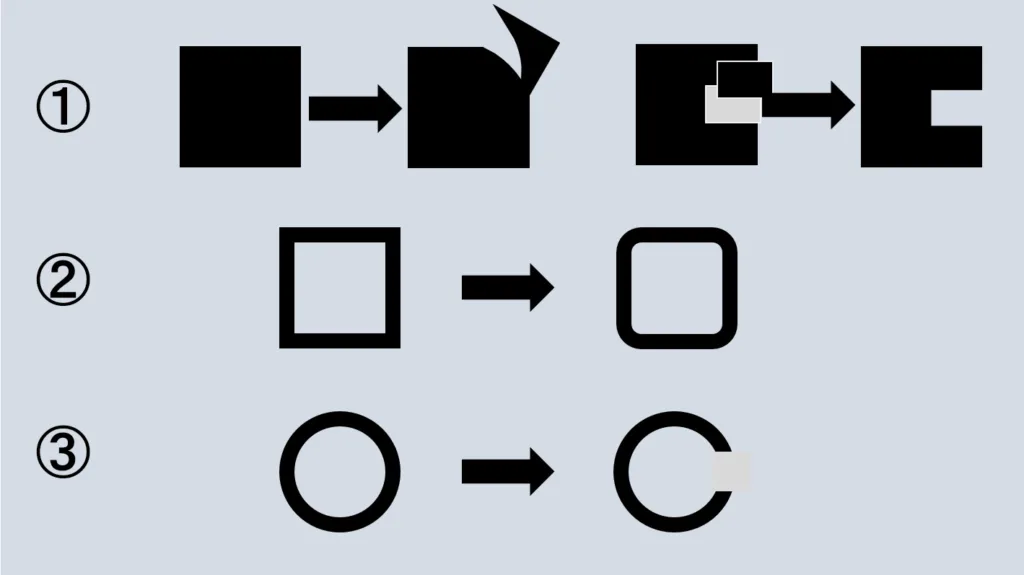

余分を取り除く【形状の引き算】

これまで製品を製造し利用する中で「想定より強度が高かった」「もう少し軽量化したい」「もっと軽く丈夫にしたい」等の意見が出ていることもあるかと思います。

そんな時は既存の形材から余分な部分を取り除くことで材料の使用効率を最大化し、製品の軽量化やコスト削減を実現することができます。

例えば、不要な突起や凹凸を削り取ることでスリムな形状を得ることができます。

形状の削減は、コストを削減する大きな要因となり、また細部を変更することで今よりも強度を高くすることも可能です。

このように既存の形材から余分な部分を引きつつ機能性を向上させるイメージで机上の引き算を提案していきます。

形状の引き算の具体例

- 上記図①では単純に角の部分や一部を取り除いています。製品の強度や面によっては不要な部位も存在することがあるので材料費の削減になります。また、これらに削減の位置当によっては強度を維持する事も出来ます。

- 上記図②では①と似たような提案ですが内側と外側を丸めています。これによりコスト削減が期待できます。そして金型の製造においても若干費用に差が出ます。角の部分は精度が必要な為、金型の費用が高くなる場合があります。若干の丸みを帯びていたほうが金型の破損の可能性も低くなり、金型が長く使えます。

- 上記図③の場合は、これは部品ごとの穴についてです。金型は中に空洞部分を作る(ホロー:例パイプ状)か作らないか(ソリッド:例フラットバー等)で作成難易度が変わり費用(空洞部分があると難しい)も変わります。そのため強度が保たれるならば、一部を取り除くことでホローからソリッドへ変更すると費用が安くなります。他にもこの図はのちに加工でネジ穴を作る部位だとして、完全な穴じゃなくても固定ができることから形状を(C)の形状へ変更しています。

形状変更によるコスト削減については、押出形材の設計を最適化することで余剰材料の削減や加工工程の合理化が可能となります。

しかし、もとからある完成品からさらに無駄を省くことから、形状の引き算は足し算より難しいものです。

そのため形状の引き算単体で考えるより一の変更や足し算と合わせて考えることがより良い形状変更への近道です。

まとめ

今回は簡単に丸、四角、三角、平角といったシンプルな形状の例でしたが、実際にはお客様が現在使用している形状と、どう改善していきたいのかと言うお客様の【想い】を伺って誠心誠意提案させていただきます。

形状変更によって製品の強度や耐久性が向上すれば、製品寿命が延びるため、メンテナンスや修理の頻度が減少し、維持コストも削減されます。

当社では最新のコンピュータ支援設計(CAD)技術を活用することで、設計の自由度が高く、満足いただける提案の努力をさせて頂きます。

まずはお気軽にご相談ください。

形状以外にもちょっとお得になるかもしれないこと

当社が製品を製造する際は、細かな傷をチェックし4段階分けて表面を評価しています。

この表面基準はお客様と契約を結ぶ際にどのランクが良いのかを話し合います。傷等のない良い状態の場合は金額が高くなり、表面に多少の不具合があってもOKの場合だと金額は下がります。

もちろん製品として出せないような不良は製造段階でNGとしていますのでご安心ください。

- 見た目に若干のスジが入っていても表面処理するから

- 見た目にこだわらない隠れた部位などにおいて細かな傷がついていても良いんだけど

このような意見もたびたび頂いておりますので、お客様の欲しいを具体的にどんどんぶつけてください。それにより必要なものを必要なだけ、満足頂ける製品を提供します。