2024年5月8日

内容: ヒーターアラームB発生、コイル部品破損のため交換

問題: ロボットワーク部のカバーネジが落下してコイル内を破損させた。

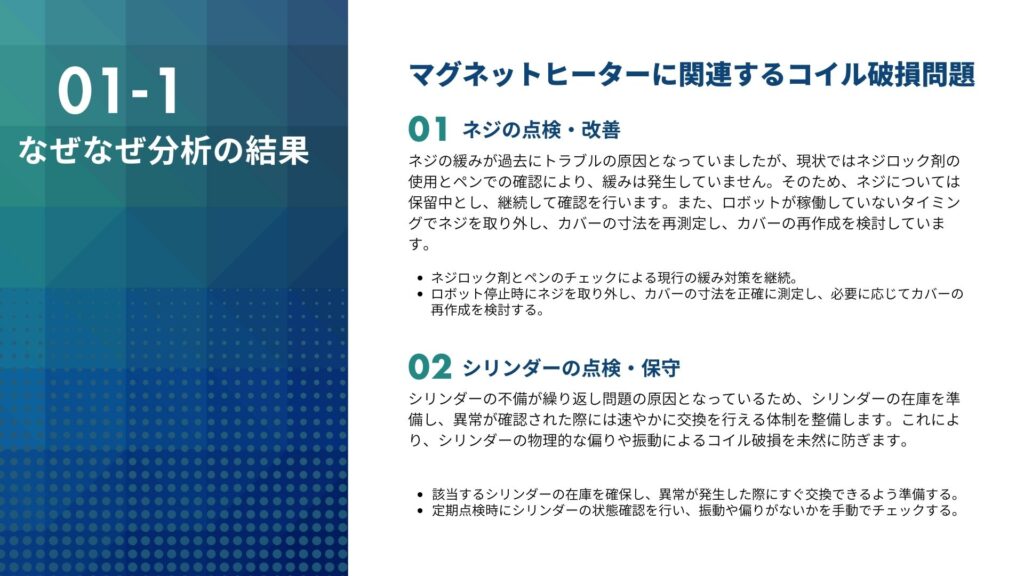

なぜなぜ分析

- なぜ?

ヒーターBのコイル部品が破損したのは、ロボットワーク部のカバーネジが落下したため。- 対処:ヒーターBの破損したコイルを交換し、さらに中コイルも交換した。

- なぜ?

カバーネジが落下したのは、ネジの締め付けが不十分だったから。- 対処:ネジの締め直しと、コイル交換後にビレットの温度を確認して異常がないか検証した。

- なぜ?

ネジの締め付けが不十分だったのは、定期的な点検やネジの緩み防止策が実施されていなかったから。- 対処:TPM時にネジの確認を含めたチェック項目を追加するよう指示。

- なぜ?

定期的な点検やネジの確認が実施されていなかったのは、過去のメンテナンス履歴でネジの緩みや落下が頻繁に問題視されていなかったから。- 対処: 第三工長に、ビレットの温度管理やネジの確認作業を徹底するよう依頼。

- なぜ?

ネジの緩みや落下が問題視されていなかったのは、メンテナンス計画が不十分で、重要な箇所の点検が抜け落ちていたため。- 対処:メンテナンス体制を見直し、定期的なネジの点検や固定作業をスケジュールに組み込む。

改善策

- コイル部品の定期的な交換スケジュールを設ける。

- 使用環境に応じたメンテナンス計画を策定し、予防保全を強化する。

- ネジの緩みを防止するための設計変更や緩み防止機構の導入を検討する。

- TPM時にネジの確認を含むチェック項目を追加し、点検の重要性を作業者と管理者に周知徹底する。

2024年6月18日

内容:コイルA上ジルコ破損、ロボットのネジ落下のため

問題:コイルA上のジルコが破損し、ロボットのネジが落下していた。

なぜなぜ分析

- なぜ?

ジルコが破損したのは、ロボットのネジが落下して、ジルコに物理的なダメージを与えたため。- 対処:予備コイルに交換し、ネジの変更やネジロック塗布を実施。

- なぜ?

ロボットのネジがジルコに落下し、物理的なダメージを与えたのは、ネジの固定が不十分で、振動や高温環境の影響で緩んでいたため。- 対処:新規ネジ穴を追加し、長いネジに変更し、ネジロックを使用した。

- なぜ?

ネジが固定されていなかった、または緩んでいたのは、ロボットの設計に問題があり、ネジが緩みやすい状態になっていたため。特にネジ径が細いM5サイズのネジが使用されていた。- 対処:ネジの増し締めと、ネジの設計変更を実施。M6など太いネジに変更する案を検討中。

- なぜ?

定期的な点検や締め直しが行われていなかったのは、メンテナンスの手順にネジの点検や締め直しが含まれていなかったため。- 対処:メンテナンス手順にネジの点検や増し締めを含む作業を加え、点検を実施。

- なぜ?

メンテナンスの手順にネジの締め直しが含まれていなかったのは、過去のメンテナンス計画において、ネジの点検の重要性が十分に認識されていなかったため。- 対処:メンテナンス計画を見直し、重要な部品の点検と締め直しを1か月に1回実施することをスケジュールに組み込む。

要因分析

- 人の要因(作業者・管理者の問題)

メンテナンス計画を策定する段階で、ネジの点検や増し締めが重要視されていなかった。作業者がネジの緩みや落下のリスクに十分な注意を払っていなかった可能性がある。 - 機械の要因(設計・メカニズムの問題)

ロボットの設計に問題があり、ネジ径が細いM5サイズのネジが使用されていたため、振動や高温環境で緩みやすい状態だった。 - 方法の要因(手順やプロセスの問題)

メンテナンス手順にネジの締め直しや点検が組み込まれておらず、適切な予防保全が行われていなかった。 - 環境の要因(作業環境の影響)

高温や振動の影響が継続的にネジの緩みを促進していた可能性がある。作業環境が機械に対して過酷な影響を与えていた。

改善策

- ネジの定期的な点検:ネジの増し締めやネジロックの使用、さらに太いネジへの変更を検討。

- 設計の見直し:ロボットの設計に問題があるため、より太いネジや緩み防止機構の導入を検討する。

- メンテナンス手順の改善:メンテナンス計画にネジの点検や締め直しを含む手順を加え、作業者にその重要性を周知する。

- 環境対策:高温や振動環境におけるネジの緩み防止対策を強化し、作業環境に応じた保守計画を策定する。

2024年8月9日

内容:Bジルコ上破損

問題:Bジルコ上が破損し、溶けたアルミが引っかかった。

なぜなぜ分析

- なぜ?

ジルコが破損したのは、溶けたアルミがジルコに引っかかり、破損を引き起こしたため。- 対処:コイル交換を実施。

- なぜ?

溶けたアルミがジルコに引っかかったのは、ビレットの過熱や移動時に、溶けたアルミが飛び散ったため。- 対処:対処なし

- なぜ?

ビレットの過熱や移動時にアルミが飛び散ったのは、ビレットが正しく固定されておらず、さらに温度管理が不十分で、過熱による飛散が発生したため。- 対処:対処なし

- なぜ?

ビレットが正しく固定されなかったのは、シリンダーの物理的な偏りや振動によって、ビレットが不安定になり、温度上昇がむらになったから。- 対処:対処なし

- なぜ?

シリンダーの偏りや振動が発生したのは、定期的な点検や保守が不十分で、シリンダーの物理的状態の確認が行われていなかったから。- 対処:対処なし

要因分析

- 人の要因(作業者・管理者の問題)

作業者がジルコの破損や異常を事前に発見できず、メンテナンス計画にシリンダーの点検が組み込まれていなかった。 - 機械の要因(設計・メカニズムの問題)

シリンダーの物理的な偏りや振動がビレットの固定に悪影響を及ぼし、アルミの飛散につながった。 - 方法の要因(手順やプロセスの問題)

温度管理やビレットの固定に関する手順が不十分で、シリンダーの定期的な点検が行われていなかった。 - 環境の要因(作業環境の影響)

振動や高温環境がシリンダーやビレットの固定に影響し、アルミの飛散を引き起こした。

改善策

- シリンダーの定期的な点検や保守を行い、物理的な偏りや振動を防止する。

- ビレットの固定方法を見直し、シリンダーの安定性を向上させる。

- 温度管理を強化し、過剰な温度上昇を防ぐためのシステムを導入する。

- アルミの飛散防止対策として、温度設定やビレットの固定手順を再評価し、適切な管理方法を確立する。

- 溶けたアルミが飛散しないように保護機構の導入や飛散防止策を講じる。

2024年8月19日

内容:Bジルコ上・中破損

問題:Bジルコの上部と中部が破損し、アルミが引っかかっていた。

なぜなぜ分析

- なぜ?

ジルコの上部と中部が破損したのは、アルミがジルコに引っかかって、物理的なダメージを与えたため。- 対処:ジルコ交換を完了。

- なぜ?

アルミがジルコに引っかかったのは、ビレットの加熱工程でアルミが異常に飛散したため。- 対処:対処なし

- なぜ?

ビレットの加熱工程でアルミが異常に飛散したのは、ビレットの位置が正しく固定されておらず、加熱ムラや圧力の不均衡が発生したため。- 対処:対処なし

- なぜ?

ビレットの位置がずれたのは、タンポーネの位置ずれや傾きが原因で、ビレットを正確に抑えられなかったため。- 対処:対処なし

- なぜ?

タンポーネの位置ずれや傾きが発生したのは、定期的なメンテナンスや点検が不足しており、物理的な振動や装置の劣化が原因でシリンダーの精度が低下していたため。- 対処:対処なし

要因分析

- 人の要因(作業者・管理者の問題)

ビレットの位置やタンポーネのずれを適切に監視できておらず、異常が発生する前にメンテナンスを行わなかった可能性がある。 - 機械の要因(設計・メカニズムの問題)

タンポーネやシリンダーの精度が低下し、ビレットを正しく固定できなくなったため、アルミの飛散が発生した。 - 方法の要因(手順やプロセスの問題)

ビレットの固定位置や加熱工程に対する管理手順が不十分で、ビレットの動作制御が適切に行われなかった。 - 環境の要因(作業環境の影響)

温度管理が不十分であり、高温や振動の影響でビレットが過熱またはムラ加熱され、アルミの飛散を引き起こした可能性がある。

改善策

- タンポーネやシリンダーの定期的な点検・校正を行い、ビレットの位置ずれや傾きを防止する。

- ビレットの加熱工程の温度管理を強化し、加熱ムラを防止するシステムを導入する。

- アルミの飛散を防止するために、ビレットの固定位置や動作制御の精度を向上させる手順を再評価し、見直す。

- 振動や温度の影響を最小限に抑えるために、装置の環境対策を強化し、定期的なメンテナンスを徹底する。

2024年8月28日

内容:Bジルコ破れ、コイル入れ替え作業中にシリンダー先端の破断

問題:Bジルコが破れ、コイル入れ替え作業中にシリンダー先端が破断。

なぜなぜ分析

- なぜ?

ジルコが破れたのは、コイル入れ替え作業中にシリンダー先端が破断し、破断部分がジルコに物理的な影響を与えたため。- 対処:シリンダーの取り外しと交換を実施済み。

- なぜ?

コイル入れ替え作業中に物理的な衝撃や摩耗が発生したのは、作業中にシリンダーや他の部品が十分に固定されていなかったため。- 対処:作業手順を見直し、シリンダーや他の部品の固定確認を徹底する。

- なぜ?

シリンダーの固定が不十分だったのは、コイル入れ替え作業中に使用される部品や機器の固定を確認するプロセスが欠けていたため。- 対処:シリンダーの修理依頼後、作業完了。さらに、作業後のテスト運転を実施し、異常がないことを確認するプロセスを追加する。

- なぜ?

作業手順や安全管理が不足していたのは、過去のメンテナンス計画において、作業後の確認プロセスが十分に策定されていなかったため。- 対処:安全管理の強化として、作業後の確認とテスト運転の手順を見直す。

- なぜ?

作業後の確認プロセスがなかったのは、定期点検やメンテナンス計画に組み込まれていなかったため。- 対処:作業後のテスト運転の追加と、定期的な確認作業の導入を計画に組み込む。

要因分析

- 人の要因(作業者・管理者の問題)

作業者がコイル入れ替え作業中にシリンダーや他の部品の固定を適切に確認していなかった。 - 機械の要因(設計・メカニズムの問題)

シリンダーの固定が不十分であったため、破断やジルコへのダメージが発生した。 - 方法の要因(手順やプロセスの問題)

作業後のテスト運転や固定確認が手順に含まれていなかったため、安全確認が不足していた。 - 環境の要因(作業環境の影響)

コイル入れ替え作業中の振動や物理的な負荷がシリンダーやジルコに影響を与えた可能性がある。

改善策

- シリンダーや部品の固定を徹底するための確認プロセスを強化し、作業手順に組み込む。

- 作業後のテスト運転を定期的に実施し、異常がないことを確認するプロセスを追加する。

- 作業手順と安全管理計画を見直し、作業後の確認を徹底するためのメンテナンス手順を強化する。

- 定期的な確認作業とシリンダーの固定確認をスケジュールに組み込み、振動や物理的な衝撃を防ぐ対策を講じる。

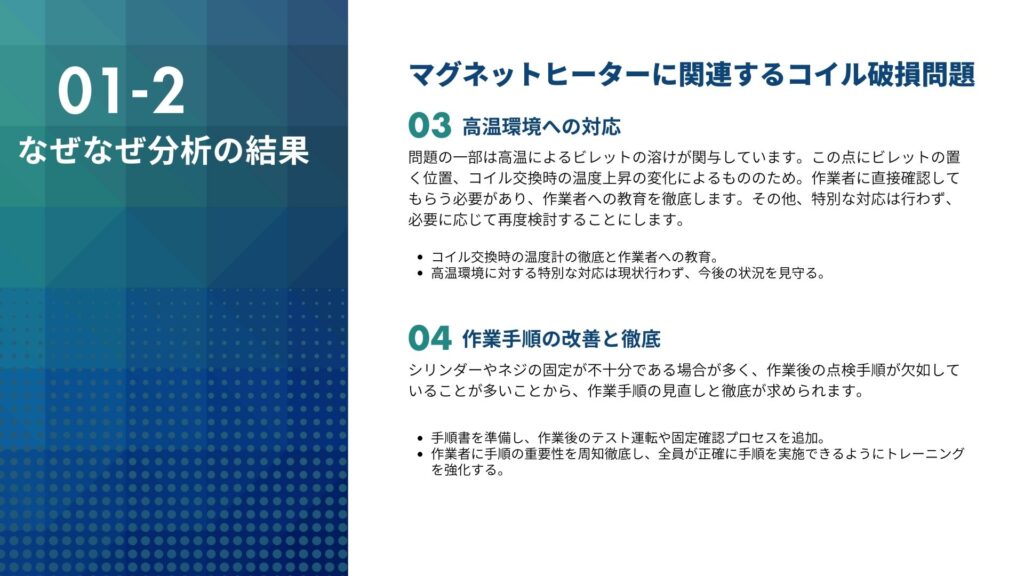

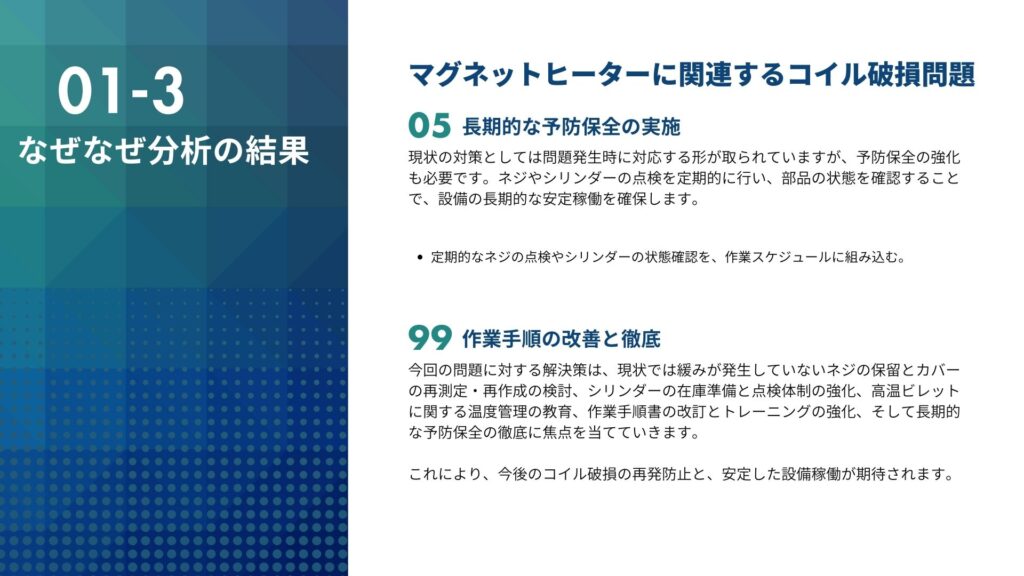

総合的な解決策

今回のマグネットヒーターに関連するコイル破損に対する複数の「なぜなぜ分析」から、共通して浮かび上がった根本的な原因と解決策は以下の通りです。

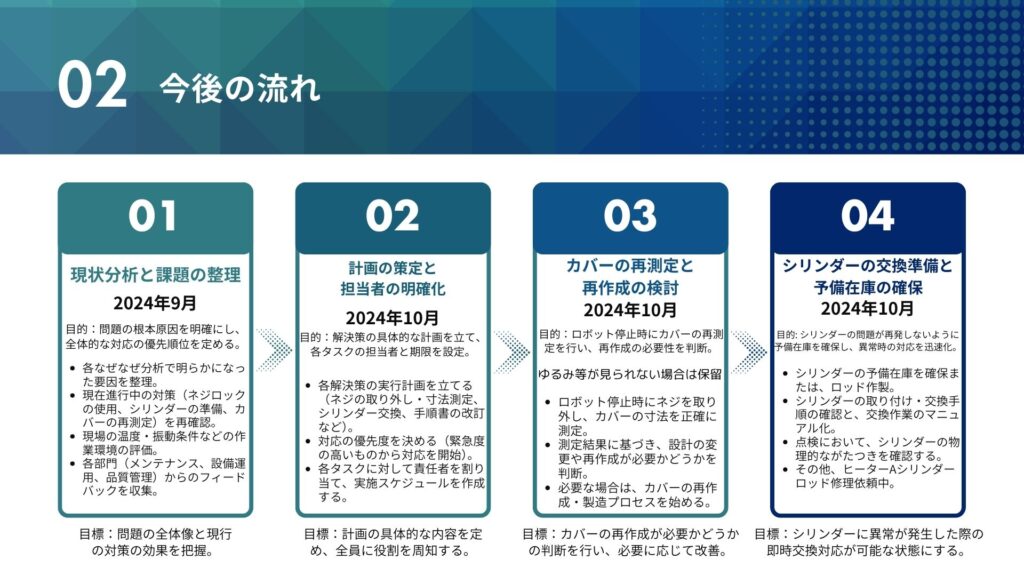

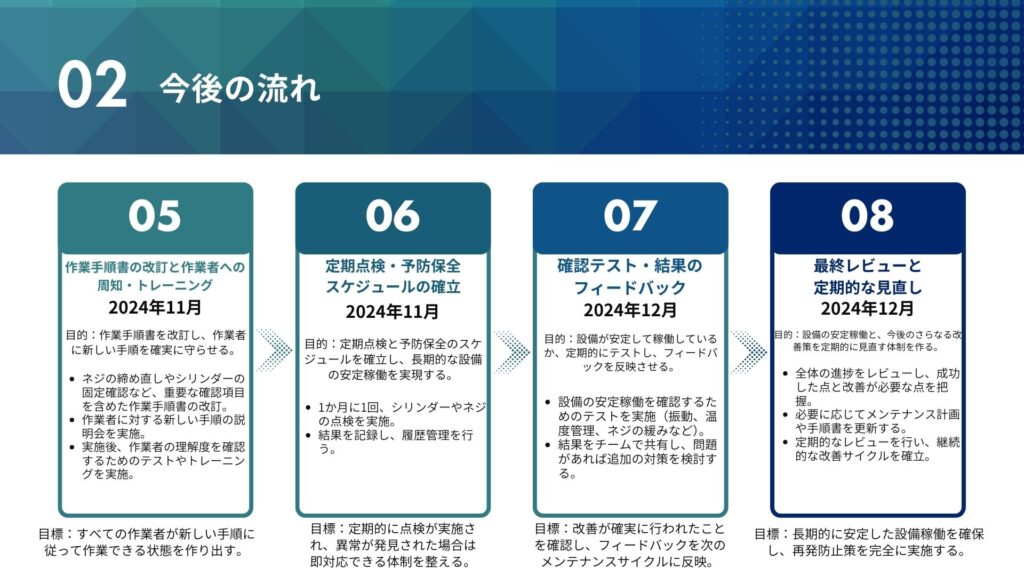

今後の予定と計画は以下です

次のフォーマットのように記録を実施していきます。手順書や、マニュアルについては順次手配します。

シリンダーの交換準備と在庫確保 – 入力フォーマット

| 項目 | 内容 |

|---|---|

| シリンダー在庫確認日 | [日付を入力] |

| 予備シリンダーの数 | [数を入力] |

| 交換手順の確認日 | [日付を入力] |

| 手順マニュアルの完了日 | [日付を入力] |

| 交換時の注意点 | [注意点を入力] |

| 次回点検日 | [日付を入力] |

| 担当者 | [名前を入力] |

| 備考 | [追加情報やコメントを入力] |

作業手順書の改訂とトレーニング – 入力フォーマット

| 項目 | 内容 |

|---|---|

| 改訂手順書の完了日 | [日付を入力] |

| 改訂された項目 | [項目名や変更内容を記載] |

| 説明会実施日 | [日付を入力] |

| 説明会の参加者数 | [人数を入力] |

| トレーニング完了日 | [日付を入力] |

| トレーニング内容 | [トレーニングの詳細を記載] |

| 理解度テストの結果 | [結果を数値や評価で記載] |

| 次回トレーニング日 | [日付を入力] |

| 担当者 | [名前を入力] |

| 備考 | [追加情報やコメントを入力] |

定期点検・予防保全のスケジュール化 – 入力フォーマット

| 項目 | 内容 |

|---|---|

| 点検スケジュール作成日 | [日付を入力] |

| 点検項目 | [ネジ、シリンダー、振動確認などの点検項目を記載] |

| 点検周期 | [毎月、毎週など] |

| 前回点検日 | [日付を入力] |

| 次回点検日 | [日付を入力] |

| 異常の有無 | [有/無] |

| 発見された異常点 | [異常点の詳細を記載] |

| 対処済み項目 | [対処した項目を記載] |

| 担当者 | [名前を入力] |

| 備考 | [追加情報やコメントを入力] |

設備テスト・フィードバックの実施 – 入力フォーマット

| 項目 | 内容 |

|---|---|

| テスト実施日 | [日付を入力] |

| テスト項目 | [振動確認、温度管理、ネジの緩み確認など] |

| テスト結果 | [結果を数値や評価で記載] |

| 問題点の有無 | [有/無] |

| 発見された問題 | [発見された問題点を詳細に記載] |

| 対策案 | [対策の詳細を記載] |

| フィードバック日 | [日付を入力] |

| チーム共有状況 | [フィードバックをチームに共有した日付を記載] |

| 次回テスト日 | [日付を入力] |

| 担当者 | [名前を入力] |

| 備考 | [追加情報やコメントを入力] |

最終レビューと定期的な見直し – 入力フォーマット

| 項目 | 内容 |

|---|---|

| レビュー実施日 | [日付を入力] |

| 成功点 | [成功した点を記載] |

| 改善点 | [改善が必要な点を記載] |

| 計画の見直し内容 | [見直した計画の内容を詳細に記載] |

| 手順書更新日 | [日付を入力] |

| 次回見直し日 | [日付を入力] |

| 定期レビュー頻度 | [毎月、毎年など] |

| 担当者 | [名前を入力] |

| 備考 | [追加情報やコメントを入力] |